Profiilplekki kasutatakse laialdaselt tööstus- ja tsiviilehituses. Neid aga ei valmistata käsitsi. Kuidas lainepapi tootmise liin on paigutatud, millised need on ja millised on erinevused - artiklis hiljem.

Enne seadme otsest kaalumist, et paremini mõista, kuidas selle omadused määratakse, peaksite otsustama, mis tüüpi lainepapp on. Lõppude lõpuks on lõpptoote parameetrid need, mis määravad selle tootmiseks vajalike seadmete valiku.

Isegi väikseima lainetuse väärtusega terrass (8 mm seina modifikatsioonide puhul) osutub palju tugevamaks kui tavaline tsingitud lehtteras, millest see on valmistatud.

Isegi väikseima lainetuse väärtusega terrass (8 mm seina modifikatsioonide puhul) osutub palju tugevamaks kui tavaline tsingitud lehtteras, millest see on valmistatud.

See on pikisuunaline reljeef, mis annab selle täiendava jäikuse.Seetõttu kasutavad ehitajad seda laialdaselt erinevatel eesmärkidel: tööstushoonete aiad ja seinad, katusekattematerjalina, põrandatevaheliste lagede jaoks ja isegi fikseeritud raketisena.

Lainepapist seinad ja katusekate ei koorma hooneid ning on suurepärase tihedusega (Joonine 1. märkus).

Loomulikult nõuavad erinevad ülesanded erinevaid omadusi ja seega ka lainepapi tootmisliine.

Kogu tehnoloogiline teave tarbijaomaduste kohta sisaldub lainepapi enda märgistuses, millega on oluline tutvuda enne kuidas valida lainepapist katust.

Selle tootmiseks on riiklik standard - GOST 24045-94, kus on registreeritud kõik kaubamärgis kajastatud omadused.

Näiteks C44-1000-0,4 tähendab:

- C - materjali otstarve

- 44 - lainepapi kõrgus

- 1000 - kasulik või lehe paigalduslaius

- 0,4 - kasutatud metalli paksus

Lainepappide klassifikatsioon (joonealune märkus 2):

- KOOS - seinakatted kasutatakse piirdeaedade, seinte ja vaheseinte ehitamiseks

- H - katusekatteks kasutatakse lainepappi

- HC - kasutatakse katusekattena ja seinte lainepappina

Oluline teave! Kõigi standardsete lainepappide tootmiseks kasutatakse 1250 mm laiust lehte. Lõpptoote erinevad laiused (reeglina 750–1150 mm) määratakse materjali lahkumise järgi lainelise kõrguseni: mida kõrgem on profiil, seda väiksem on laius. Kuid samal ajal suureneb proportsionaalselt ka tugevus.

Plaatide pikkus võib vastavalt GOST-ile olla seina puhul 2,4 ja sega- ja katusematerjalide puhul 3 m, igat tüüpi materjalide puhul kuni 12 m.

Kuid tänu sellele, et materjal on valtsitud, on tootjad tellimuse alusel valmis lõikama oma tooteid mis tahes kliendile sobivasse mõõtu.

Katusematerjalidel on enamasti ka spetsiaalne kapillaaride äravoolusoon, mis asub väljastpoolt lainelise ülaosas.

Lainepapi tootmise toorainena kasutatakse ainult tsingitud valtsmetalli. Selle paksus võib olla 0,35–2 mm. Rulli standardne välisläbimõõt on 1,2 m, samas kui lehe pikkus selles sõltub metalli paksusest.

Terasel võib olla kas tavaline tsinkkate või täiendav kaitsekiht värvimaterjali või polümeeri eest.

Sel juhul võib katmist kanda ühelt või mõlemalt poolt, kahepoolse pealekandmise korral ühe või erinevate materjalidega.

Oluline teave! Kõige usaldusväärsem ja vastupidavam on sünteetiliste polüestermaterjalidega kaetud lainepapp. Kuid see on ka kõige kallim ja kaitse mehaaniliste kahjustuste suhtes kõige haavatavam. Viimast puudust leevendab aga spetsiaalsete remondisegude olemasolu turul.

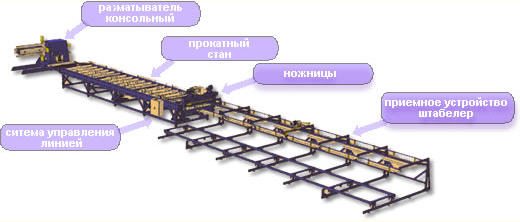

Lainepapi tootmise liini tüüpiline skeem sisaldab reeglina viit peamist seadet:

- Uncoiler – selle võllile pannakse teraspleki rull ja hoitakse töötlemiskohta söötmiseks

- Vormimisveski on liini põhielement, kus toimub tarnitava materjalilindi tegelik profileerimine.

- Juhtseade - siin saate sisse, välja lülitada ja programmeerida tööseadmete parameetreid

- Giljotiinkäärid - nende abiga lõigatakse valmis profiil lehtedeks

- Vastuvõtulaud - reeglina vastab hetkel toodetava lehe mõõtmetele (laua laius on fikseeritud ja pikkust saab reguleerida). Siin virnastatakse ja pakitakse valmistooted, et need hiljem lattu toimetada.

Oluline teave! Mõned mainekad seadmete tootjad, kes toodavad erinevaid tootmisliine: lainepapi, metallplaatide, muud tüüpi valtstoodete tootmine, varustavad oma tooteid lisaseadmetega. Näiteks võib selleks olla lahtikerimismasina ja vormimismasina vahel asuv etteandmislaud või lõikekäärid, mis aitavad kaasa rulli kiirele vahetamisele. Loomulikult on sellistel lisamistel positiivne mõju tehnoloogilisele protsessile ja seega ka valmis lehe kvaliteedile.

Iga liini põhielement on aga valtspink. See koosneb raamile paigaldatud sümmeetrilistest võllide (statiivide) paaridest, mis mehaanilise kokkusurumise tõttu moodustavad lehel lainetuse, rullides lindi läbi enda.

Mida suurem on nende arv, seda sügavam profiil saadakse. Lõppude lõpuks ei saa teipi lihtsalt võtta ja veski sissepääsu juures seada soovitud painde (tooraine laius on suurem kui valmistoote laius).

Sel juhul kaotab metall painde ajal vähemalt plastilisuse ja tõenäoliselt puruneb. Lisaks on sel juhul väga raske seda vormi kaudu venitada.

Läbimise käigus deformeerub algmaterjal väiksemast paindest suuremaks. Vastavalt sellele kasvab vormimissilindrite läbimõõt paarist paari ja nende vaheline kaugus väheneb kuni viimase stendini, kus lainepapp omandab kavandatud suuruse.

Seoses kirjeldatud tehnoloogia iseärasustega on praktiliselt võimatu toota samal veskil erineva profiiliga tooteid.

Iga tüüp nõuab aluste paigalduskohas oma voodilaiust, samuti silindrite vastavat läbimõõtu. Siiski on mudeleid, mis võimaldavad toota sama lainekõrgusega, kuid erineva lehe laiusega materjali.

Teoreetiliselt on võimalik toota ka teist, lainepapi kõrguse erinevustega mitte liiga suuri valtstooteid. Kuid sel juhul vajate täielikku varustuse komplekti, sealhulgas aluseid ja giljotiinkääre.

Võttes arvesse paigaldustööde kulusid, ei erine selline lahendus rahalisest aspektist kuigi palju uue liini paigaldamisest. Kõik tootjad võivad erineda metalli paksusest, selle katte tüübist ja valmis lainepapi pikkusest.

Ajamina on raamile paigaldatud elektrijaam, mille võimsus määrab töödeldava metalli maksimaalse paksuse ja valtsimiskiiruse.

Veski ei tee aga mitte ainult põhitööd ise, vaid on ka tugikonstruktsiooniks osale ülejäänud seadmetele – vähemalt juhtplokile ja giljotiinile, millel on samuti oluline roll.

Giljotiini käärid hõlmavad mis tahes professionaalse põrandakatte tootmisliini. Need kordavad väljuva profiili geomeetriat ja neil on hüdrauliline, elektromehaaniline, harvem pneumaatiline ajam.

Toodete kvaliteet sõltub suuresti neist, kuna lainepapi serval ei tohiks olla jäsemeid ja lõikekohas moodustunud painutus ei tohiks mõjutada lehe pikkust rohkem kui 0,5 mm (vastavalt GOST-ile).

Kuna kääride lõikeservad on peamine tööelement, mis neid indikaatoreid mõjutab, vajavad need perioodiliselt teritamist või väljavahetamist.

Kogu mehhanismide komplekti juhtimiseks kasutatakse juhtseadet. Tootmisprotsessi alguses programmeeritakse see teatud lähtematerjali paksusele, katte tüübile ning siin määratakse ka vajalik lehe pikkus.

Nendel seadmetel on elektroonika, mis probleemi korral liini välja lülitab.

Sellise kontrolleriga varustatud lainepapi tootmisliini peetakse poolautomaatseks. See on tingitud asjaolust, et uue metallteibi täitmine, kui vana rull on üle, toimub käsitsi.

Ülejäänud aja jäävad töötajad (keda esindab enamikul liinidel üks töötaja) tõrgete puudumist jälgima - seadmed teevad kõik ise.

Ja nüüd peate ainult end kurssi viima plekkkatuse paigaldusjuhisedja teie kodu muutub!

Teabeallikad

- Artikkel pärit

- Suurim katusematerjalide tootja

Kas artikkel aitas teid?